ابزار دقیق، بهویژه در صنایع حساس مانند نفت، گاز، پتروشیمی، صنایع دارویی و صنایع غذایی، نقش حیاتی در دقت اندازهگیری و کنترل فرآیندها دارند. خطا در این ابزارها میتواند به کاهش کارایی، افزایش هزینهها، کاهش ایمنی و حتی ایجاد خطرات جدی منجر شود. بنابراین، مدیریت خطای ابزار دقیق و شبیهسازی و تشخیص خطا بهعنوان یک ضرورت اساسی در این صنایع مطرح است. در این مقاله، به بررسی روشهای پیشرفته در شبیهسازی و تشخیص خطاهای ابزار دقیق پرداخته میشود که میتوانند به مدیران و مهندسان کمک کنند تا از وقوع مشکلات و خطاهای بزرگ جلوگیری کنند و عملکرد سیستمها را بهینه سازند.

اهمیت مدیریت خطای ابزار دقیق

1. دقت و صحت اندازهگیریها

ابزار دقیق وظیفه اندازهگیری دقیق پارامترهایی مانند دما، فشار، سطح، جریان و … را بر عهده دارند. هر گونه خطا در این اندازهگیریها میتواند به تصمیمات نادرست منجر شود و فرآیندهای صنعتی را مختل کند. بنابراین، تشخیص سریع و دقیق خطا در ابزارهای اندازهگیری برای حفظ صحت دادهها حیاتی است.

آزماشگاه کالیبراسیون میزان، دقتی که به آن اعتماد دارید.

2. افزایش هزینهها

خرابی یا عملکرد نادرست ابزار دقیق، نیاز به تعمیرات مکرر و یا تعویض قطعات را افزایش میدهد که هزینههای بالایی به همراه دارد. علاوه بر این، زمانی که یک سیستم ابزار دقیق خطا میکند، ممکن است تولید متوقف شود یا محصولات غیرقابل استفاده تولید شوند که این نیز به هزینهها میافزاید.

3. ایمنی و محیط زیست

در بسیاری از صنایع، خطا در ابزار دقیق میتواند منجر به مشکلات ایمنی جدی شود. برای مثال، در صنعت نفت و گاز، خطا در اندازهگیری فشار یا دما میتواند منجر به انفجار یا نشت مواد شیمیایی شود که تهدیدی جدی برای ایمنی کارکنان و محیط زیست است.

روشهای پیشرفته در شبیهسازی و تشخیص خطا

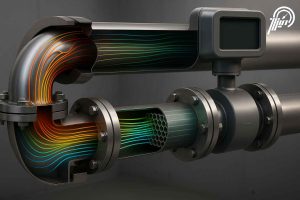

1. مدلسازی و شبیهسازی فرآیندها

استفاده از شبیهسازیهای کامپیوتری برای مدلسازی فرآیندهای صنعتی یکی از روشهای پیشرفته برای شبیهسازی رفتار ابزار دقیق و شناسایی نقاط آسیبپذیر است.

2. تشخیص خطای مبتنی بر دادهها (Data-Driven Fault Detection)

روشهای مبتنی بر دادهها برای تشخیص خطاها از تحلیل دادههای بهدستآمده از حسگرها و تجهیزات ابزار دقیق استفاده میکنند.

3. تشخیص خطا با استفاده از مدلهای فیزیکی

مدلهای فیزیکی بهطور مستقیم از اصول علمی و فیزیکی برای شبیهسازی رفتار سیستمهای ابزار دقیق استفاده میکنند.

4. سیستمهای نظارت بر وضعیت (Condition Monitoring Systems)

سیستمهای نظارت بر وضعیت بهطور مداوم پارامترهای مختلف سیستم را اندازهگیری کرده و از تغییرات جزئی در عملکرد ابزار دقیق برای شناسایی مشکلات استفاده میکنند.

5. شبیهسازی مونتکارلو (Monte Carlo Simulation)

شبیهسازی مونتکارلو یکی از روشهای پیشرفته است که برای تحلیل و مدلسازی رفتار سیستمها در شرایط نامطمئن استفاده میشود.

6. دیاگنوز سیستمهای پیچیده با استفاده از الگوریتمهای ژنتیک

الگوریتمهای ژنتیک بهعنوان یکی از روشهای یادگیری هوشمند، میتوانند برای شبیهسازی و تحلیل رفتار سیستمهای پیچیده استفاده شوند.

مزایای مدیریت خطای ابزار دقیق

- افزایش دقت اندازهگیریها

- کاهش هزینهها

- افزایش ایمنی

نتیجهگیری

مدیریت خطای ابزار دقیق از اهمیت بسیاری برخوردار است و استفاده از روشهای پیشرفته شبیهسازی و تشخیص خطا میتواند به بهینهسازی عملکرد سیستمها، کاهش هزینهها و افزایش ایمنی منجر شود.

سوالات متداول (FAQ)

1. کالیبراسیون ابزار دقیق چیست؟

کالیبراسیون فرآیندی است که در آن ابزار دقیق با استفاده از استانداردهای شناختهشده تنظیم میشود تا عملکرد صحیح و دقیق آن تضمین گردد.

2. چرا کالیبراسیون ابزار دقیق ضروری است؟

کالیبراسیون ابزار دقیق برای جلوگیری از بروز خطاهای اندازهگیری و تضمین دقت فرآیندها اهمیت زیادی دارد.

3. چه عواملی ممکن است باعث بروز خطا در ابزار دقیق شوند؟

عواملی مانند تغییرات دمای محیط، فشارهای غیرمنتظره، سایش و پارگی قطعات و عدم نگهداری مناسب.

4. چگونه میتوان خطاهای ابزار دقیق را شبیهسازی کرد؟

از طریق روشهایی مانند شبیهسازی مونتکارلو یا مدلسازی فیزیکی.

5. آیا کالیبراسیون ابزارهای آبسنج (کنتورهای آب) هم ضروری است؟

بله، کالیبراسیون کنتورهای آب نیز ضروری است تا دقت اندازهگیری میزان مصرف آب تضمین شود.

6. چگونه میتوان از سیستمهای هوشمند برای تشخیص خطا استفاده کرد؟

با استفاده از الگوریتمهای یادگیری ماشین و شبکههای عصبی برای تحلیل دادهها و شناسایی مشکلات.

7. آیا سیستمهای نظارت بر وضعیت میتوانند همه خطاها را شناسایی کنند؟

این سیستمها قادرند بسیاری از خطاهای رایج را شناسایی کنند، اما ممکن است برخی از خطاها از دید آنها پنهان بماند.

8. چطور میتوان کارایی سیستمهای ابزار دقیق را بهینه کرد؟

از طریق کالیبراسیون دقیق، نظارت مداوم، استفاده از الگوریتمهای هوشمند و شبیهسازیهای پیشرفته.

9. چه ارتباطی بین کالیبراسیون و ایمنی در صنایع مختلف وجود دارد؟

کالیبراسیون دقیق ابزارهای اندازهگیری نقش مهمی در حفظ ایمنی و کاهش ریسکهای صنعتی دارد.