فرآیند کالیبراسیون ابزار دقیق | در دنیای صنعتی امروز، ابزار دقیق نقش حیاتی در دقت، ایمنی و کارایی فرآیندهای مختلف ایفا میکنند. از اندازهگیری فشار، دما و سطح تا کنترل و تنظیم سیستمهای پیچیده، ابزار دقیق به عنوان بخشهای کلیدی در بسیاری از صنایع به شمار میروند. به همین دلیل، کالیبراسیون ابزار دقیق به عنوان یک فرآیند ضروری برای اطمینان از دقت و صحت عملکرد این ابزارها اهمیت بسیاری دارد. پیشرفتهای فناوری در این زمینه نه تنها موجب افزایش دقت و کارایی فرآیند کالیبراسیون شده، بلکه استانداردهای جدیدی را نیز به همراه داشته است که موجب بهبود کیفیت و کاهش هزینهها میشود.

در این مقاله، به بررسی پیشرفتهای فناوری در کالیبراسیون ابزار دقیق و استانداردهای جدید پرداخته و روشهای نوین کالیبراسیون را مورد بررسی قرار خواهیم داد.

۱. استفاده از فناوریهای دیجیتال در کالیبراسیون ابزار دقیق

در گذشته، فرآیند کالیبراسیون ابزار دقیق به صورت دستی و با استفاده از ابزارهای آنالوگ انجام میشد. اما با پیشرفتهای فناوری، روشهای دیجیتال جایگزین این روشها شدهاند. سیستمهای کالیبراسیون دیجیتال از نرمافزارها و ابزارهای هوشمند استفاده میکنند که قادر به انجام خودکار فرآیند کالیبراسیون، ثبت دادهها، و تحلیل نتایج هستند.

مزایا:

- دقت و صحت بالاتر در فرآیند کالیبراسیون.

- کاهش خطای انسانی و زمان صرفشده.

- امکان ذخیرهسازی و تجزیه و تحلیل دادهها برای بهبود عملکرد ابزارها.

کاربردها:

- کالیبراسیون سنسورها و ترانسمیترها.

- کالیبراسیون تجهیزات اندازهگیری دما و فشار.

۲. کالیبراسیون از راه دور (Remote Calibration)

یکی از نوآوریهای برجسته در زمینه کالیبراسیون ابزار دقیق، استفاده از فناوریهای بیسیم و اینترنت اشیاء (IoT) برای کالیبراسیون از راه دور است. این فناوریها امکان نظارت و کالیبراسیون ابزارها را بدون نیاز به حضور فیزیکی در محل فراهم میکنند.

مزایا:

- کاهش هزینهها و زمانهای تعطیلی دستگاهها.

- امکان نظارت و کالیبراسیون در زمان واقعی و از هر مکان.

- بهبود امنیت و کاهش خطرات در محلهای کار خطرناک.

کاربردها:

- کالیبراسیون ابزارهای اندازهگیری در صنایع نفت و گاز، دارویی و شیمیایی.

- نظارت بر سیستمهای کالیبراسیون از راه دور در نیروگاهها و پالایشگاهها.

۳. کالیبراسیون با استفاده از استانداردهای جهانی (Global Calibration Standards)

با پیشرفتهای فناوری، استانداردهای جهانی برای کالیبراسیون ابزار دقیق به طور مداوم بهروزرسانی شدهاند. این استانداردها شامل مجموعهای از پروتکلها و روشها هستند که برای اطمینان از دقت و صحت نتایج کالیبراسیون در سطح جهانی به کار میروند. استانداردهایی مانند ISO/IEC 17025 و NIST (موسسه ملی استانداردها و فناوری ایالات متحده) به عنوان مرجع برای تایید دقت و صحت کالیبراسیون در صنایع مختلف شناخته میشوند.

مزایا:

- تضمین کیفیت و دقت نتایج کالیبراسیون.

- تطابق با استانداردهای بینالمللی و استانداردهای خاص صنعت.

- افزایش اعتماد به نتایج آزمایشها و بهبود اعتبار شرکتها.

کاربردها:

- استفاده از استانداردهای جهانی در آزمایشگاههای کالیبراسیون.

- پیروی از پروتکلهای استاندارد در صنایع خودروسازی و تولید تجهیزات پزشکی.

۴. کالیبراسیون خودکار و استفاده از سیستمهای خودکنترلی

یکی دیگر از پیشرفتهای مهم در کالیبراسیون ابزار دقیق، معرفی سیستمهای خودکار کالیبراسیون است. این سیستمها به طور خودکار ابزارهای دقیق را کالیبره کرده و فرآیندهای کنترل کیفیت را بدون نیاز به دخالت انسانی انجام میدهند.

مزایا:

- بهبود دقت و سرعت فرآیند کالیبراسیون.

- کاهش نیاز به نیروی انسانی و خطای انسانی.

- بهینهسازی هزینهها و زمانهای تولید.

کاربردها:

- خودکارسازی فرآیند کالیبراسیون در تجهیزات اندازهگیری در صنایع بزرگ.

- استفاده در خطوط تولید خودکار و تجهیزات هوشمند.

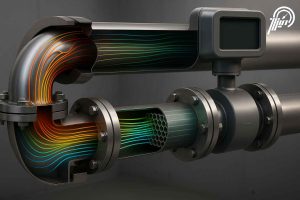

۵. کالیبراسیون به کمک شبیهسازی (Simulation-Based Calibration)

با پیشرفت فناوریهای شبیهسازی، اکنون میتوان از شبیهسازیهای دقیق و پیشرفته برای بررسی و بهینهسازی فرآیندهای کالیبراسیون استفاده کرد. این شبیهسازیها به تکنسینها و مهندسان این امکان را میدهند تا فرآیندهای کالیبراسیون را قبل از اجرای عملیاتی تست کنند و از عملکرد صحیح آن اطمینان حاصل کنند.

مزایا:

- شبیهسازی دقیق فرآیند کالیبراسیون در شرایط مختلف.

- کاهش ریسکهای مربوط به کالیبراسیونهای نادرست.

- امکان تست تجهیزات قبل از استفاده در محیطهای صنعتی.

کاربردها:

- شبیهسازی فرآیندهای کالیبراسیون در آزمایشگاهها و محیطهای کنترل شده.

- استفاده در تولید تجهیزات پزشکی و دقیق.

۶. کالیبراسیون با استفاده از رباتها (Robotic Calibration Systems)

رباتها در حال حاضر به عنوان یکی از ابزارهای نوین در فرآیندهای کالیبراسیون ابزار دقیق استفاده میشوند. این رباتها میتوانند عملیات کالیبراسیون را با دقت بالا و در محیطهای دشوار انجام دهند. همچنین رباتها قادر به انجام آزمایشهای مکرر و گزارشگیری دقیق از نتایج هستند.

مزایا:

- افزایش دقت و تکرارپذیری در فرآیند کالیبراسیون.

- کاهش نیاز به نیروی انسانی در محیطهای سخت و خطرناک.

- بهبود عملکرد و عمر مفید ابزارها.

کاربردها:

- استفاده در کالیبراسیون ابزارهای پیچیده در صنایع فضایی و نظامی.

- استفاده در آزمایشگاههای کالیبراسیون پیشرفته.

نتیجهگیری

با پیشرفت فناوری، کالیبراسیون ابزار دقیق به یکی از فرآیندهای دقیقتر و کارآمدتر تبدیل شده است که نقش بسیار مهمی در تضمین کیفیت، ایمنی و دقت عملکرد ابزارهای دقیق ایفا میکند. از کالیبراسیون دیجیتال و کالیبراسیون از راه دور گرفته تا رباتها و شبیهسازیهای پیشرفته، هر یک از این روشها میتواند به بهبود فرآیندهای صنعتی و افزایش بهرهوری کمک کند.

آزمایشگاه میزان | دقتی که به آن اعتماد دارید!

انتخاب روش مناسب کالیبراسیون و استفاده از فناوریهای نوین، میتواند به شرکتها کمک کند تا در دنیای رقابتی امروز، با دقت بالا و هزینه کمتر عملیات خود را انجام دهند و کیفیت تولیدات خود را به سطح بالاتری برسانند.

سؤالات متداول (FAQ)

- چه فناوریهایی در کالیبراسیون ابزار دقیق نوین استفاده میشود؟ از فناوریهایی مانند سیستمهای کالیبراسیون دیجیتال، شبیهسازی، کالیبراسیون از راه دور، و رباتها برای بهبود دقت و کارایی کالیبراسیون ابزار دقیق استفاده میشود.

- آیا کالیبراسیون از راه دور موثر است؟ بله، کالیبراسیون از راه دور باعث کاهش هزینهها، زمان تعطیلی دستگاهها، و امکان نظارت بر ابزارها در زمان واقعی میشود.

- چگونه استانداردهای جهانی در کالیبراسیون ابزار دقیق تأثیر دارند؟ استانداردهای جهانی مانند ISO/IEC 17025 و NIST به شرکتها کمک میکند تا کالیبراسیون دقیقتری انجام دهند و محصولات خود را با اعتماد به نفس بیشتری عرضه کنند.

- چرا کالیبراسیون خودکار اهمیت دارد؟ کالیبراسیون خودکار فرآیند کالیبراسیون را سریعتر، دقیقتر و با خطای کمتری انجام میدهد، که در نهایت منجر به بهینهسازی هزینهها و کیفیت محصولات میشود.

- کالیبراسیون ابزار دقیق چگونه به کیفیت محصولات کمک میکند؟ کالیبراسیون دقیق ابزارهای دقیق باعث میشود که فرآیندهای تولید و اندازهگیری دقیقتر و ایمنتر انجام شوند، که در نهایت کیفیت محصولات نهایی را تضمین میکند.