در دنیای صنعتی امروز، کارخانههای هوشمند برای رسیدن به تولید پایدار، کاهش خرابیها و حفظ کیفیت محصول، به چیزی فراتر از تعمیرات واکنشی نیاز دارند. نگهداری پیشگیرانه (Preventive Maintenance – PM) یکی از ستونهای اصلی استراتژیهای بهرهوری در خطوط تولید مدرن است.

اما در دل این برنامه، یک عنصر کلیدی اغلب کمتر دیده میشود: کالیبراسیون ابزار دقیق.کالیبراسیون فقط یک فرآیند فنی نیست؛ بلکه ابزاری حیاتی برای اطمینان از عملکرد درست، پایدار و بهموقع تجهیزات اندازهگیری است. وقتی کالیبراسیون بهعنوان بخشی جداییناپذیر از PM در نظر گرفته شود، نتایج آن فراتر از انتظار خواهد بود.

چرا نگهداری پیشگیرانه بدون کالیبراسیون کامل نیست؟

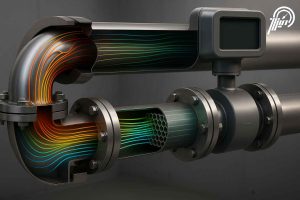

نگهداری پیشگیرانه یعنی رسیدگی منظم و برنامهریزیشده به تجهیزات، پیش از آنکه به مشکل بخورند. حالا تصور کن ابزارهای اندازهگیری مثل سنسورهای فشار، دما، فلو، سطح و … بدون بررسی دقت و صحتشون در حال فعالیت باشن. نتیجه چی میشه؟

- تنظیمات غلط سیستمها

- مصرف بیش از حد انرژی یا مواد اولیه

- خرابی تجهیزات حساس بهواسطه کنترل اشتباه

- کیفیت پایین محصول نهایی

- از دست دادن اعتبار در برابر مشتری یا نهادهای ناظر

اینجاست که کالیبراسیون و نگهداری پیشگیرانه تبدیل به دو روی یک سکه میشن.

نقش کالیبراسیون در چرخه نگهداری پیشگیرانه

۱. تشخیص پیش از وقوع خرابی

کالیبراسیون منظم میتونه تغییرات تدریجی عملکرد یک سنسور یا ابزار اندازهگیری رو شناسایی کنه، پیش از اونکه این تغییرات به خرابی یا خطای سیستم منجر بشه.

۲. افزایش عمر مفید تجهیزات

ابزارهای دقیق که بهطور منظم کالیبره میشن، در بازه عملکرد بهینه باقی میمونن و کمتر دچار فشار یا استفاده نادرست میشن. این یعنی تأخیر در نیاز به تعویض یا تعمیر.

۳. اطمینان از تطابق با استانداردها

استانداردهایی مثل ISO 9001، ISO/IEC 17025 و GMP به صراحت بر کالیبراسیون دورهای ابزارها تأکید دارن. بدون ثبت مستندات کالیبراسیون در PM، ممکنه سیستم کیفیت کل مجموعه زیر سوال بره.

۴. کاهش توقفات غیرمنتظره

دستگاهی که بدون خطا کار میکنه، نهتنها کیفیت تولید رو حفظ میکنه، بلکه از توقفات ناگهانی که زمان و هزینه سنگینی به همراه دارن هم جلوگیری میکنه.

ادغام هوشمند کالیبراسیون در برنامه PM

در یک سیستم نگهداری مدرن، نرمافزارهای مدیریت تجهیزات (CMMS) این قابلیت رو دارن که زمانبندی کالیبراسیون رو بهصورت هوشمند در برنامه PM قرار بدن. برخی ویژگیهای مهم:

- ثبت دقیق زمان آخرین و بعدی کالیبراسیون

- هشدار خودکار برای سرویسها

- اتصال به نتایج آزمایشگاه کالیبراسیون

- ارزیابی روند عملکرد ابزار در طول زمان

این یعنی همهچیز قابل ردیابی، مستند و قابل تحلیل خواهد بود؛ چیزی که در کارخانههای Industry 4.0 حیاتی محسوب میشه.

مثال عملی: کارخانه تولید دارو

در یک کارخانه داروسازی، دقت سیستمهای دمایی، فشار، و فلو، مستقیماً روی کیفیت محصول و ایمنی مصرفکننده اثر میذاره.

در برنامه نگهداری پیشگیرانه این کارخانه، کالیبراسیون دقیق سنسورها هر ۳ ماه انجام میشه، گزارش اونها در CMMS ثبت میشه و با الزامات GMP تطبیق داده میشه. نتیجه؟

کاهش ۴۰٪ی توقفات

افزایش تطابق با ممیزیهای بینالمللی

کاهش هزینههای برگشت محصول

آیا کالیبراسیون در کارخانه شما جدی گرفته میشود؟

اگر برنامه PM کارخانهتون بدون بخش کالیبراسیون ابزار دقیق اجرا میشه، احتمالاً شما در حال از دست دادن دقت، زمان، هزینه و حتی اعتبار هستید. همکاری با یک آزمایشگاه معتبر کالیبراسیون، مثل آزمایشگاه میزان، میتونه به شما کمک کنه تا فرآیند نگهداری رو به سطح بالاتری از استاندارد و پایداری برسونید.

جمعبندی

در کارخانههای مدرن، نگهداری پیشگیرانه بدون کالیبراسیون، مثل رانندگی با چشمان بسته است. کالیبراسیون و نگهداری پیشگیرانه دو بازوی اصلی برای حفظ دقت، کاهش ریسک، افزایش بهرهوری و اطمینان از کیفیت محصولات هستند.

هرچه زودتر این دو مفهوم را با هم ادغام کنید، زودتر به یک سیستم پایدار، هوشمند و رقابتی دست پیدا خواهید کرد.