ابزار دقیق در صنایع مختلف به عنوان قلب تپندهی فرآیندهای اندازهگیری و کنترل شناخته میشوند. اگر از دقت این ابزارها در شرایط خاص محیطی غافل شویم، ممکن است آسیبهای جدی به سیستمهای صنعتی وارد شود. در این مقاله به چالشها و راهکارهای کالیبراسیون ابزار دقیق در محیطهای با شرایط ویژه میپردازیم و نشان میدهیم که چگونه با استفاده از تکنیکهای درست، دقت و صحت اندازهگیریها را حفظ کنیم.

چالشها در کالیبراسیون ابزار دقیق در شرایط ویژه 🔧

۱. تأثیر شرایط محیطی بر دقت اندازهگیریها 🌡️

شرایط محیطی در بسیاری از صنایع ممکن است دقت ابزارهای دقیق را تحت تأثیر قرار دهند. این شرایط عبارتند از:

- دماهای بالا و پایین: دماهای شدید میتوانند باعث تغییرات فیزیکی در مواد سازنده ابزارها شوند. به عنوان مثال، در دماهای پایین ممکن است قطعات فلزی منقبض شوند و در دماهای بالا ممکن است تغییرات در ویژگیهای الکتریکی سنسورها ایجاد شود. بنابراین، کالیبراسیون باید در بازههای دمایی مختلف انجام گیرد.

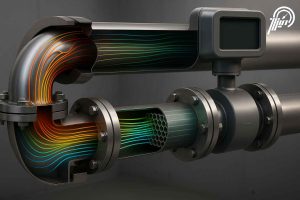

- فشارهای زیاد: در صنایع خاص مانند نفت و گاز، ابزارهای اندازهگیری فشار باید تحت فشارهای بالا کالیبره شوند. فشار زیاد ممکن است باعث آسیب به سنسورها و کاهش دقت آنها شود.

- رطوبت و آلودگی: ابزارهایی که در محیطهای مرطوب و آلوده به مواد شیمیایی کار میکنند، ممکن است به دلیل خوردگی و آلودگی دقت خود را از دست بدهند.

۲. چالشهای ناشی از مواد شیمیایی و آلودگیها 🧪

ابزارهای دقیق در محیطهای شیمیایی یا صنعتی که با گازها، مایعات یا بخارات خورنده تماس دارند، ممکن است با مشکلاتی مانند خوردگی مواجه شوند. در این شرایط، سنسورها و تجهیزات کالیبراسیون باید از جنس مقاوم در برابر مواد شیمیایی ساخته شوند.

۳. محدودیتهای فنی در دسترسی به تجهیزات کالیبراسیون 🌍

در محیطهای دورافتاده یا با دسترسی سخت، حمل ابزارها به مراکز کالیبراسیون ممکن است عملی نباشد. در این شرایط، نیاز به سیستمهای کالیبراسیون سیار و تجهیزات همراه برای انجام کالیبراسیون در محل است.

راهکارها برای کالیبراسیون دقیق در محیطهای با شرایط ویژه 🔧

۱. استفاده از تجهیزات کالیبراسیون مقاوم 🔩

برای مقابله با شرایط خاص محیطی، نیاز به تجهیزاتی داریم که در برابر عوامل محیطی مانند دما، فشار و مواد شیمیایی مقاوم باشند. این تجهیزات میتوانند از مواد مقاوم در برابر خوردگی یا با ویژگیهای مقاوم به دما ساخته شوند. برای مثال، سنسورهای PT100 برای اندازهگیری دما در محیطهای صنعتی با دماهای بالا بسیار مناسب هستند.

۲. کالیبراسیون در محل 🏭

گاهی اوقات انجام کالیبراسیون در محل، بهویژه در محیطهای صنعتی و با دسترسی محدود، بهترین گزینه است. کالیبراسیون سیار این امکان را میدهد که بهطور مستقیم در محیطهای عملیاتی، صحت ابزارها را تأیید کنیم. تجهیزات سیار پیشرفته مانند کالیبراتورهای دیجیتال میتوانند این فرایند را سریع و دقیق انجام دهند.

۳. استانداردهای کالیبراسیون معتبر 🌍

برای حفظ دقت کالیبراسیون در محیطهای خاص، استفاده از استانداردهای بینالمللی ضروری است. استانداردهایی مانند ISO/IEC 17025 تضمین میکنند که کالیبراسیون بهطور دقیق و مطابق با بهترین روشها انجام میشود.

۴. کالیبراسیون پیشگیرانه و منظم 📅

این عمل بهطور منظم، حتی پیش از بروز مشکلات، میتواند به جلوگیری از خطاها و خرابیها کمک کند. کالیبراسیون پیشگیرانه بهویژه در صنایع حساس مانند داروسازی و نفت و گاز ضروری است تا از دقت اندازهگیریها اطمینان حاصل کنیم و از توقفهای ناگهانی جلوگیری کنیم.

۵. استفاده از تکنولوژیهای پیشرفته 🌐

امروزه، استفاده از تکنولوژیهای جدید مانند IoT (اینترنت اشیاء) و سنسورهای هوشمند میتواند دقت و کارایی کالیبراسیون را بهبود بخشد. این ابزارها میتوانند دادههای آنی از وضعیت تجهیزات را جمعآوری کرده و بهطور خودکار فرآیند کالیبراسیون را بر اساس شرایط محیطی تنظیم کنند.

چرا کالیبراسیون دقیق ضروری است؟ ⚡

در دنیای پیچیده و متغیر امروزی، هرگونه خطا در اندازهگیریها میتواند به تبعات گستردهای منجر شود، از آسیب به دستگاهها و تجهیزات گرفته تا کاهش کیفیت محصولات و حتی خطرات برای سلامت و ایمنی کارکنان. از این رو، کالیبراسیون دقیق و منظم ابزارهای دقیق، بهویژه در محیطهای با شرایط ویژه، از اهمیت ویژهای برخوردار است.

دیتای مفید:

- ۵۰% از خرابیهای سیستمهای صنعتی به دلیل کالیبراسیون نادرست یا عدم کالیبراسیون به موقع اتفاق میافتد.

- ۲۳% از خطاهای اندازهگیری در صنایع پتروشیمی ناشی از شرایط محیطی ناپایدار است.

- کالیبراسیون پیشگیرانه میتواند تا ۳۰% هزینههای نگهداری و تعمیرات را کاهش دهد.

سوالات متداول (FAQ)

۱. کالیبراسیون در محیطهای خاص چه تفاوتی با کالیبراسیون معمولی دارد؟

کالیبراسیون در محیطهای خاص نیازمند توجه بیشتر به شرایط محیطی مانند دما، فشار، رطوبت، یا آلودگی است. ابزار دقیق در این شرایط ممکن است تحت تأثیر عواملی مانند خوردگی، تغییرات دمایی شدید یا فشارهای زیاد قرار گیرد که کالیبراسیون باید مطابق با این شرایط انجام شود.

۲. آیا میتوان کالیبراسیون را در محل انجام داد؟

بله، در بسیاری از محیطها به ویژه در صنایع دورافتاده، کالیبراسیون در محل با استفاده از تجهیزات سیار انجام میشود. این روش باعث میشود تا فرایند کالیبراسیون بدون نیاز به جابجایی تجهیزات، در همان محل صورت گیرد.

۳. چرا کالیبراسیون پیشگیرانه اهمیت دارد؟

کالیبراسیون پیشگیرانه باعث میشود که از بروز مشکلات جدی جلوگیری شود. این نوع کالیبراسیون بهویژه در صنایع حساس مانند داروسازی یا نفت و گاز ضروری است تا از کاهش دقت ابزارها و تجهیزات جلوگیری کرده و ایمنی فرآیندها را حفظ کنیم.

۴. استانداردهای کالیبراسیون برای محیطهای خاص چیست؟

استانداردهایی مانند ISO/IEC 17025 برای تضمین دقت کالیبراسیون و رعایت بهترین روشها در شرایط خاص طراحی شدهاند. این استانداردها بهویژه در محیطهایی که نیاز به کالیبراسیون دقیق دارند، مانند آزمایشگاهها و صنایع پتروشیمی، ضروری هستند.

۵. چگونه تکنولوژی IoT میتواند در کالیبراسیون ابزار دقیق کمک کند؟

تکنولوژی IoT (اینترنت اشیاء) با اتصال ابزارهای دقیق به شبکههای آنلاین، این امکان را میدهد که دادههای آنی از وضعیت ابزارها جمعآوری شده و بهطور خودکار فرآیند کالیبراسیون را بر اساس تغییرات شرایط محیطی تنظیم کند. این فناوری دقت کالیبراسیون را افزایش داده و بهطور قابل توجهی زمان و هزینهها را کاهش میدهد.

نتیجهگیری 🔑

کالیبراسیون ابزار دقیق در محیطهای خاص با چالشهای ویژهای همراه است، اما با استفاده از تکنیکهای پیشرفته و رعایت استانداردهای صحیح، میتوان این چالشها را به راحتی مدیریت کرد. از تجهیزات مقاوم و کالیبراسیون در محل گرفته تا استفاده از تکنولوژیهای نوین، تمامی این اقدامات میتوانند به بهبود دقت و عملکرد ابزارهای دقیق کمک کنند. بهطور کلی، کالیبراسیون دقیق نهتنها عملکرد بهتر دستگاهها را تضمین میکند، بلکه از خطرات بزرگ و هزینههای غیرضروری جلوگیری مینماید.