کالیبراسیون تجهیزات صنعتی یکی از مهمترین اقدامات برای حفظ دقت و صحت اندازهگیریها در صنایع مختلف است. تجهیزات ابزار دقیق مانند فشارسنجها، دماسنجها، فلومترها و سایر سنسورها بهمرور زمان دچار انحراف میشوند که میتواند منجر به خطاهای عملیاتی، کاهش کیفیت محصول و حتی خطرات ایمنی شود. بنابراین، تعیین یک برنامه زمانبندی مناسب برای کالیبراسیون این تجهیزات ضروری است. در این مقاله، عوامل تأثیرگذار بر زمانبندی کالیبراسیون، دورههای پیشنهادی و بهترین روشها برای برنامهریزی کالیبراسیون بررسی میشود.

عوامل مؤثر بر تعیین دوره کالیبراسیون

تعیین زمان مناسب برای کالیبراسیون تجهیزات صنعتی به عوامل مختلفی بستگی دارد که مهمترین آنها عبارتند از:

۱. نوع دستگاه و میزان استفاده از آن

تجهیزاتی که در محیطهای صنعتی بهطور مداوم استفاده میشوند، بیشتر در معرض سایش و خطا قرار دارند. بهعنوان مثال:

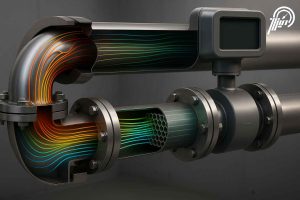

- تجهیزات پرکاربرد (مانند فلومترهای نصبشده در خطوط تولید مداوم) باید در فواصل زمانی کوتاهتر کالیبره شوند.

- دستگاههایی که بهندرت استفاده میشوند ممکن است نیاز به کالیبراسیون کمتری داشته باشند، اما همچنان بررسی دورهای آنها ضروری است.

۲. زمان مناسب برای کالیبراسیون |میزان دقت موردنیاز

برخی از تجهیزات نیاز به دقت بسیار بالایی دارند، مانند ابزارهای اندازهگیری در صنایع داروسازی و هوافضا. در این موارد، فواصل کالیبراسیون کوتاهتر خواهد بود. در مقابل، دستگاههایی که تلورانس خطای بیشتری دارند، ممکن است با فواصل طولانیتر کالیبره شوند.

۳. زمان مناسب برای کالیبراسیون | شرایط محیطی و تأثیرات آن

عواملی مانند دما، رطوبت، ارتعاشات، گردوغبار و شرایط خورنده میتوانند باعث تغییر در عملکرد تجهیزات شوند. تجهیزات نصبشده در محیطهای سختتر (مانند پالایشگاهها یا معادن) معمولاً نیاز به کالیبراسیونهای مکرر دارند.

۴. توصیههای سازنده دستگاه

بسیاری از تولیدکنندگان تجهیزات صنعتی در دفترچه راهنمای محصول، بازههای پیشنهادی برای کالیبراسیون را ارائه میدهند. پیروی از این توصیهها به حفظ دقت تجهیزات کمک میکند.

۵. استانداردهای صنعتی و الزامات قانونی

در برخی صنایع، استانداردهای بینالمللی مانند ISO 17025 یا مقررات ایمنی، فواصل مشخصی را برای کالیبراسیون تعیین میکنند. در این موارد، شرکتها موظف هستند طبق این دستورالعملها عمل کنند.

۶. سوابق و تاریخچه عملکرد دستگاه

بررسی دادههای قبلی کالیبراسیون میتواند نشان دهد که آیا دستگاه موردنظر دچار انحرافات مکرر میشود یا خیر. اگر یک تجهیز بهسرعت از کالیبراسیون خارج میشود، باید فواصل کالیبراسیون آن کاهش یابد.

دورههای پیشنهادی برای کالیبراسیون تجهیزات صنعتی

با توجه به عوامل فوق، دورههای زمانی کلی برای کالیبراسیون تجهیزات صنعتی بهصورت زیر پیشنهاد میشود:

| نوع تجهیز | فاصله پیشنهادی کالیبراسیون |

| فشارسنجهای صنعتی | هر ۶ ماه تا ۱ سال |

| دماسنجها و ترموکوپلها | هر ۱ تا ۲ سال |

| فلومترها (جرمی، توربینی، مغناطیسی) | هر ۶ ماه تا ۱ سال |

| ارتفاعسنجها و سطحسنجها | هر ۶ ماه تا ۱ سال |

| آنالایزرهای گاز و رطوبت | هر ۳ تا ۶ ماه |

| سنسورهای وزن (لودسلها) | هر ۶ ماه تا ۱ سال |

| تجهیزات اندازهگیری الکتریکی | هر ۱ تا ۲ سال |

| دیتالاگرها و تجهیزات ثبت داده | هر ۱ تا ۲ سال |

📌 نکته: در صورت مشاهده تغییرات غیرعادی در عملکرد دستگاه، انجام کالیبراسیون خارج از این دورههای زمانی توصیه میشود.

برای اطلاعات بیشتر با ما در ارتباط باشید.

چگونه یک برنامه زمانبندی کالیبراسیون مناسب تدوین کنیم؟

برای برنامهریزی مناسب کالیبراسیون تجهیزات صنعتی، میتوان مراحل زیر را دنبال کرد:

✅ ۱. لیستبرداری از تجهیزات: تمامی تجهیزات ابزار دقیق را دستهبندی کرده و اطلاعات مربوط به آنها را ثبت کنید.

✅ ۲. بررسی توصیههای سازنده و استانداردها: برای هر دستگاه، راهنمای سازنده و استانداردهای مربوطه را بررسی کنید.

✅ ۳. تعیین ریسک و اهمیت دستگاه: تجهیزاتی که تأثیر بیشتری بر فرآیند تولید دارند، باید در اولویت کالیبراسیون باشند.

✅ ۴. استفاده از سیستمهای مدیریت کالیبراسیون: نرمافزارهای مدیریت کالیبراسیون میتوانند به برنامهریزی و پیگیری دورههای کالیبراسیون کمک کنند.

✅ ۵. مستندسازی و تحلیل نتایج: نگهداری سوابق کالیبراسیون و تحلیل آنها برای بهینهسازی دورههای بعدی ضروری است.

✅ ۶. انجام کالیبراسیون توسط مراکز معتبر: استفاده از آزمایشگاههای معتبر مانند آزمایشگاههایی که دارای گواهینامه ISO 17025 هستند، دقت و اعتبار فرآیند کالیبراسیون را تضمین میکند.

نتیجهگیری

کالیبراسیون تجهیزات صنعتی نقش مهمی در حفظ دقت، کیفیت و ایمنی فرآیندهای تولیدی دارد. تعیین یک برنامه منظم و علمی برای کالیبراسیون، بر اساس نوع دستگاه، شرایط محیطی، نیازهای استانداردی و تاریخچه عملکرد آن، از اهمیت بالایی برخوردار است. با رعایت زمانبندی مناسب، میتوان از بروز خطاهای احتمالی جلوگیری کرده و بهرهوری تجهیزات را افزایش داد.